首页 > 钢板预处理生产线

钢板预处理

钢板预处理生产线

作者:全网最大下注平台(中国)有限责任公司 发布时间:2023-04-03 13:01:44

钢板预处理生产线技术综述

针对国际造船业执行的【PSPC】标准对钢板预处理的严格要求,全网最大下注平台(中国)有限责任公司在钢板预处理流水线方案中采用下述关键技术及保证措施:

1、上、下卸料工部

钢材上下料横移机上设有刻度,以利于型材对正;横移机末端设有挡料竖辊矫正偏斜的钢材;

采用液压横移上、下料方式。

2、雨雾清扫装置

采用刮板刮除钢板表面的积水、积雪、污物等,并配有高压吹扫风机,吹扫刮板后的水与垃圾

3、设备运行自动检测装置

设备设有钢板测高、测宽装置,钢板测量精度≤2mm,有利于精确调整高压吹扫、刮扫机构、收丸螺旋、滚刷、 吹丸系统及喷漆室上喷枪高度。

4、工件输送系统

送进辊道一侧设有钢板对正竖辊

整套工件输送系统变频无级调速,既能够同步运转,各工部又能够独立动作;

上、下料辊道有正、反转功能,传动链可调节松紧;

抛丸室辊道装有特殊材料耐磨护套,以防弹丸抛打;

板链输送机采用“V”型结构,喷漆后钢板短线接触,尽可能避免漆膜破坏, 板链输送机装有防跑偏转机构。

5、预热室

预热装置采用燃气和空气的混合气体燃烧火焰对钢材进行加热。设有上下3条火线同时对钢板上下同时加热,火线的总长度满足用户使用的钢板的最大宽度手动调整火线,本产品的火线长度也可随时进行调整。本产品下火线手动升降调整,上火线能电动升降,升降距离为500mm。

可根据冬、夏变化调节开启及温度;

多重安全保护措施,有停机、过热全保护装置。

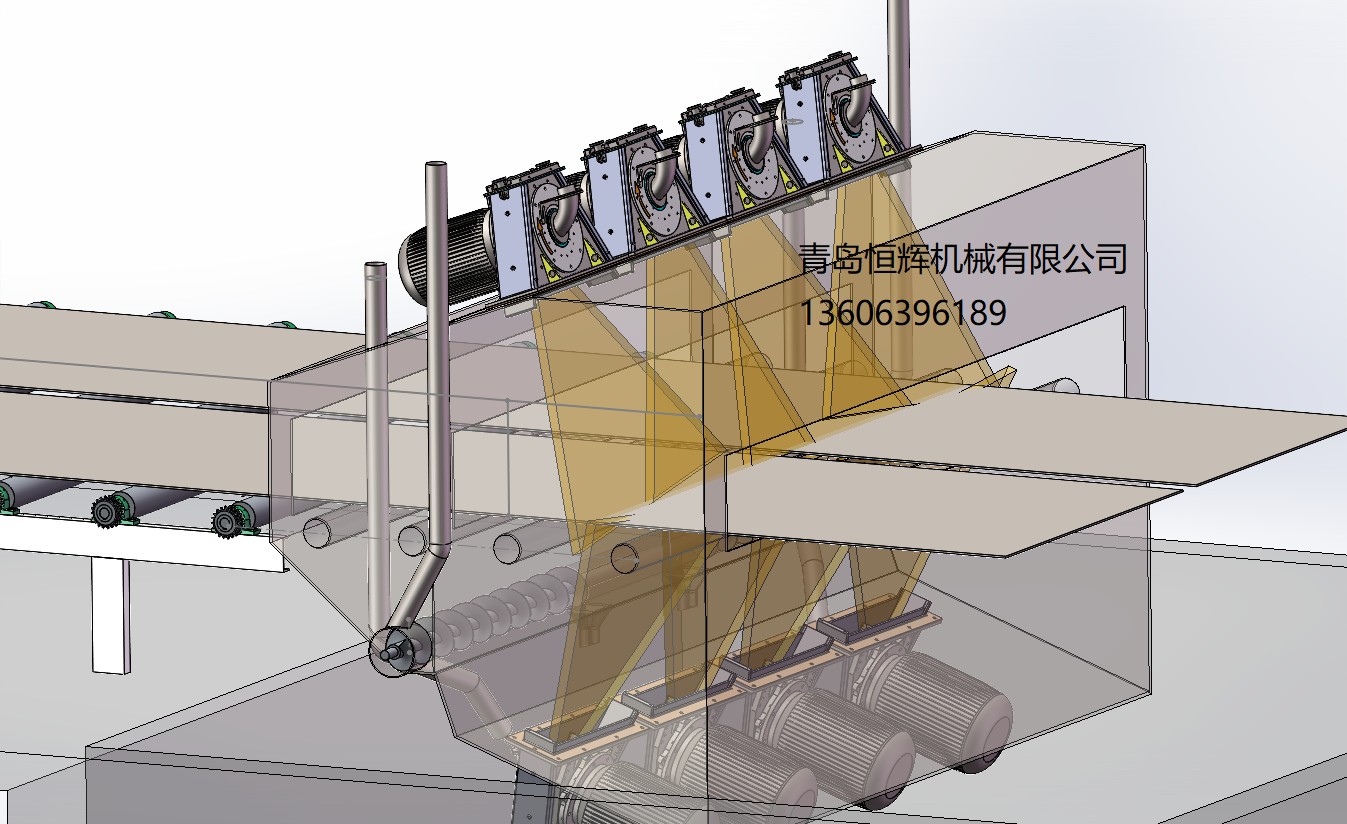

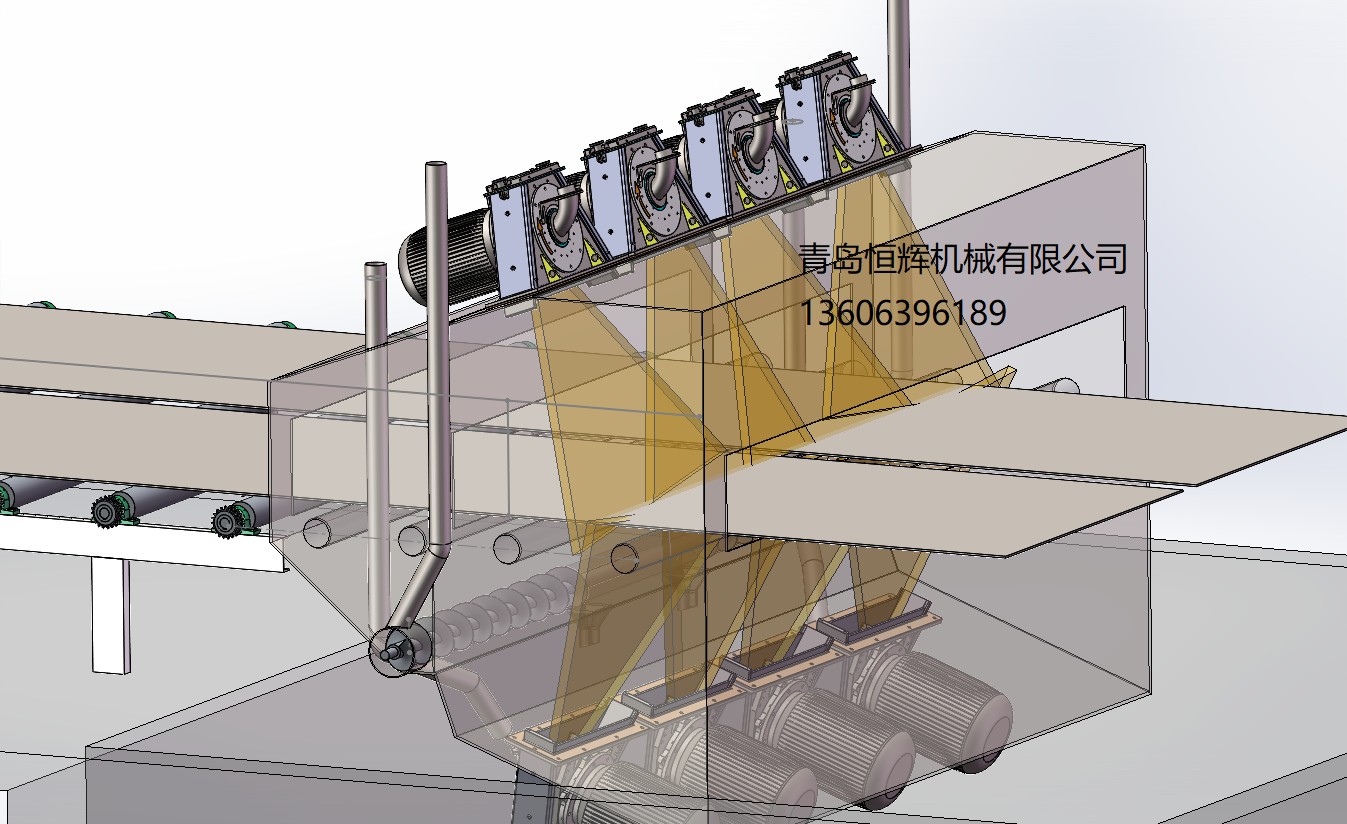

6、抛丸清理

清理室的防护:抛丸室护板采用高耐磨的轧制Mn13护板进行防护,

6、弹丸清扫

一级清扫:刮扫装置,清扫大部分弹丸,并对滚刷起到保护作用;

二级清扫:高强度尼龙滚刷+收丸螺旋, 清扫刷寿命大于3500小时;

三级风吹:高压风机在抛丸室内吹丸吹灰+预留压缩空气补吹管路;

7、丸料循环净化

采用溢流感应式满幕帘多级风选分离器,采用专用聚脂线芯提升机传动带,提升机上下卷筒采用倒角鼠笼式结构,既增加摩擦力避免打滑,又防止划伤皮带,采用远距离控制弹丸控制器,并设有弹丸补充器以方便加弹丸;

弹丸循环系统各动力点设故障报警功能。

8、弹丸分离系统

采用溢流感应式满幕帘多级风选分离器,有分选区、过滤筛、输送螺旋、溢流感应器、丸料仓、弹丸控制闸等

9、抛丸除尘系统

采用惯性尘降室+旋风体组+滤筒全网最大下注平台(中国)有限责任公司的除尘方式,粉尘排放小于10mg/m³,除尘系统中排灰方式采用自动卸灰装置,配有灰尘螺旋输送机、储灰桶。

10、喷漆室

采用伺服电机齿轮齿条传动方式,保证喷漆精确无浪费;

采用两台45:1高压无气喷漆泵

采用标准线性导轨,滚轮车承载喷枪,小车行程两端变频缓冲,工件检测设置在喷漆室外,传动机构与喷枪分隔设置,无漆雾干扰,便于清理漆垢。

11、烘干室

长度约18米左右;

采用天然气燃烧换热器,采用热风循环原理,使热量得以充分利用。

热电偶多点采温使烘干室温度在40~70℃可调;

板链输送系统采用4道板链传动,解决了以前板链跑偏、故障率高的问题。

12漆雾密封

为彻底解决喷漆时漆雾外溢现象,在喷漆室与烘干室的接口做成封闭式,同时设有观察门,方便观察喷漆效果。

漆雾过滤装置及有害气体净化装置

采用干式阻燃性漆雾过滤棉过滤漆雾(漆雾除尘管道入口前);

采用RTO燃烧清除有害气体。

13电气控制系统。

采用全线非常直观的动态模拟监控系统,故障点实现自动检测、自动查找,对易损件等功能部件实现运行累计时,有效考查各易损件使用寿命,为备品、备件的采购和更换提供依据。

针对国际造船业执行的【PSPC】标准对钢板预处理的严格要求,全网最大下注平台(中国)有限责任公司在钢板预处理流水线方案中采用下述关键技术及保证措施:

1、上、下卸料工部

钢材上下料横移机上设有刻度,以利于型材对正;横移机末端设有挡料竖辊矫正偏斜的钢材;

采用液压横移上、下料方式。

2、雨雾清扫装置

采用刮板刮除钢板表面的积水、积雪、污物等,并配有高压吹扫风机,吹扫刮板后的水与垃圾

3、设备运行自动检测装置

设备设有钢板测高、测宽装置,钢板测量精度≤2mm,有利于精确调整高压吹扫、刮扫机构、收丸螺旋、滚刷、 吹丸系统及喷漆室上喷枪高度。

4、工件输送系统

送进辊道一侧设有钢板对正竖辊

整套工件输送系统变频无级调速,既能够同步运转,各工部又能够独立动作;

上、下料辊道有正、反转功能,传动链可调节松紧;

抛丸室辊道装有特殊材料耐磨护套,以防弹丸抛打;

板链输送机采用“V”型结构,喷漆后钢板短线接触,尽可能避免漆膜破坏, 板链输送机装有防跑偏转机构。

5、预热室

预热装置采用燃气和空气的混合气体燃烧火焰对钢材进行加热。设有上下3条火线同时对钢板上下同时加热,火线的总长度满足用户使用的钢板的最大宽度手动调整火线,本产品的火线长度也可随时进行调整。本产品下火线手动升降调整,上火线能电动升降,升降距离为500mm。

可根据冬、夏变化调节开启及温度;

多重安全保护措施,有停机、过热全保护装置。

6、抛丸清理

工件检测(测高)采用进口光电管,制动电机驱动,设在抛丸室外,防粉尘干扰;设有工件测宽装置,自动调节供丸闸开启数量;

抛丸器的布置:采用8台电机直驱抛丸器,抛丸量可达900kg/min,抛丸速度≥82m/s,抛丸器布置经过三维模拟,上下抛丸器一一对应,避免薄板变形,消除型钢死角,一次抛打和二次反弹弹丸避开辊道,弹丸覆盖均匀一致。清理室的防护:抛丸室护板采用高耐磨的轧制Mn13护板进行防护,

6、弹丸清扫

一级清扫:刮扫装置,清扫大部分弹丸,并对滚刷起到保护作用;

二级清扫:高强度尼龙滚刷+收丸螺旋, 清扫刷寿命大于3500小时;

三级风吹:高压风机在抛丸室内吹丸吹灰+预留压缩空气补吹管路;

7、丸料循环净化

采用溢流感应式满幕帘多级风选分离器,采用专用聚脂线芯提升机传动带,提升机上下卷筒采用倒角鼠笼式结构,既增加摩擦力避免打滑,又防止划伤皮带,采用远距离控制弹丸控制器,并设有弹丸补充器以方便加弹丸;

弹丸循环系统各动力点设故障报警功能。

8、弹丸分离系统

采用溢流感应式满幕帘多级风选分离器,有分选区、过滤筛、输送螺旋、溢流感应器、丸料仓、弹丸控制闸等

9、抛丸除尘系统

采用惯性尘降室+旋风体组+滤筒全网最大下注平台(中国)有限责任公司的除尘方式,粉尘排放小于10mg/m³,除尘系统中排灰方式采用自动卸灰装置,配有灰尘螺旋输送机、储灰桶。

10、喷漆室

采用伺服电机齿轮齿条传动方式,保证喷漆精确无浪费;

采用两台45:1高压无气喷漆泵

采用标准线性导轨,滚轮车承载喷枪,小车行程两端变频缓冲,工件检测设置在喷漆室外,传动机构与喷枪分隔设置,无漆雾干扰,便于清理漆垢。

11、烘干室

长度约18米左右;

采用天然气燃烧换热器,采用热风循环原理,使热量得以充分利用。

热电偶多点采温使烘干室温度在40~70℃可调;

板链输送系统采用4道板链传动,解决了以前板链跑偏、故障率高的问题。

12漆雾密封

为彻底解决喷漆时漆雾外溢现象,在喷漆室与烘干室的接口做成封闭式,同时设有观察门,方便观察喷漆效果。

漆雾过滤装置及有害气体净化装置

采用干式阻燃性漆雾过滤棉过滤漆雾(漆雾除尘管道入口前);

采用RTO燃烧清除有害气体。

13电气控制系统。

采用全线非常直观的动态模拟监控系统,故障点实现自动检测、自动查找,对易损件等功能部件实现运行累计时,有效考查各易损件使用寿命,为备品、备件的采购和更换提供依据。

- 上一个:钢板预处理线全网最大下注平台(中国)有限责任公司

- 下一个:返回列表